登录

湖北协力得工程科技有限公司

专业抗震支架厂家主营:抗震支架_成品支架_综合支架_管廊支架_预埋槽道_BIM设计咨询

13387223155

13387223155

湖北协力得工程科技有限公司

专业抗震支架厂家主营:抗震支架_成品支架_综合支架_管廊支架_预埋槽道_BIM设计咨询

13387223155

13387223155

发表时间:2024-03-15 15:59:29

1.范围:本标准规定了装配式支吊架的术语和定义、材料,要求、试验方法,检验规则、标志、包装、运输和贮存等。

本标准适用于市政与建筑工程的管道,输送介质温度为-20℃~150℃、系统压力小于或等于1.6 MPa、管道公称尺寸为 DN10~DN300,给水排水、燃气、热力、电力、供暖、通风、空调及消防等系统的以重力作用为主要荷载的支吊架。

2.规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其*新版本(包括所有的修改单)适用于本文件。

GB/T93 标准型弹簧垫圈

GB/T 95 平垫圈C级

GB/T 191 包装储运图示标志

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差GB/T3098.1-2010紧固件机械性能螺、螺钉和螺柱

GB/T3098.2-2015 紧固件机械性能螺母

GB/T 3098.6 紧固件机械性能不锈钢螺栓、螺钉和螺柱

GB/T 3098.15 紧固件机械性能不锈钢螺母

GB/T 3274 碳素结构钢和低合金结构钢热轧钢板和钢带

GB/T 3280 不锈钢冷轧钢板和钢带

GB/T 6725 冷弯型钢通用技术要求

GB/T 9799 金属及其他无机覆盖层 钢铁上经过处理的锌电镀层

GB/T 10125 人造气氛腐蚀试验,盐雾试验

GB/T 13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法

GB/T 15389 螺杆

GB/T 18684 锌铬涂层技术条件

JG/T 160-2017 混凝土用机械锚栓

3.术语和定义

下列术语和定义适用于本文件。GB/T 38053-2019

3.1

装配式支吊架 prefabricated supports and hangers

工厂预制的连接构件与槽钢在工地现场组装,以重力作用为主要荷载,与建筑结构体牢固连接而成的支吊架。

3.2

连接构件 connecting component

槽钢与槽钢之间的连接件、槽钢与混凝土结构之间的连接件、槽钢与钢结构之间的连接件以及槽钢与管道之间的连接件的统称。

4.材料

4.1 连接构件与槽钢可采用碳钢或不锈钢制作,碳钢材质应符合GB/T3274的规定,性能不应低于Q235B等级的规定;不锈钢材质应符合GB/T3280的规定。

4.2 螺栓性能应符合 GB/T3098.1-2010 的规定,且不应低于5.6级;不锈钢螺栓应符合 GB/T3098.6的规定。

4.3 螺母性能应符合 GB/T3098.2-2015 的规定,且不应低于8级;不锈钢螺母应符合 GB/T 3098.15的规定。

4.4 全螺纹标杆的性能应符合GB/T15389的规定。

4.5 弹簧垫圈的性能应符合GB/T93的规定。

4.6 平垫圈的性能应符合GB/T95的规定。

4.7 锚栓的性能应符合JG/T160-2017的规定,且不应低于5.8级。

5 要求

5.1 外观

连接构件与槽钢应表面平整、光洁,不应有锈蚀、折叠、裂纹、分层、滴瘤、粗糙、刺锌、漏镀等缺陷外表缺陷允许修补但应保持色泽一致。

5.2 质量

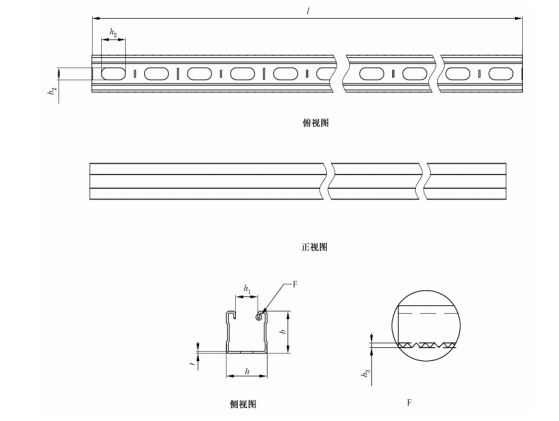

5.2.1 槽钢宜采用内卷边带齿C形槽(见图1),当采用其他截面形式时,技术要求应符合GB/T6725的规定。C形槽规格尺寸应符合表1的规定。GB/T 38053-2019

C形槽钢示意图

表1 C形槽钢尺寸

单位为毫米

5.2.2连接构件的尺寸公差应符合GB/T1804的规定,表面处理宜采用热浸镀锌或者锌铬涂层(达克罗),且应符合下列规定:

a)表面热浸镀锌处理时,应符合GB/T13912的规定,厚度不应小于45μm;

b)表面锌铬涂层处理时,应符合GB/T18684的规定,厚度不应小于8m;

c)表面电镀锌处理时,应符合GB/T9799的规定,厚度不应小于5m。

5.3连接构件承载力性能连接构件承载力性能应按6.2的方法进行测试,试验结果应按附录A的规定进行评估

5.4 槽钢螺母防滑性能槽钢螺母防滑性能应按6.3的方法进行测试,试验结果应按附录A的规定进行评估。

5.5槽钢螺母抗拉拔性能槽钢螺母抗拉拔性能应按6.4的方法进行测试,试验结果应按附录A的规定进行评估管夹抗拉拔性能

5.6管夹抗拉拔性能应按的方法进行测试,试验结果应按附录A的规定进行评估角连接件承载力性能

5.7角连接件承载力性能应按的方法进行测试,试验结果应按附录A的规定进行评估托臂承载力性能

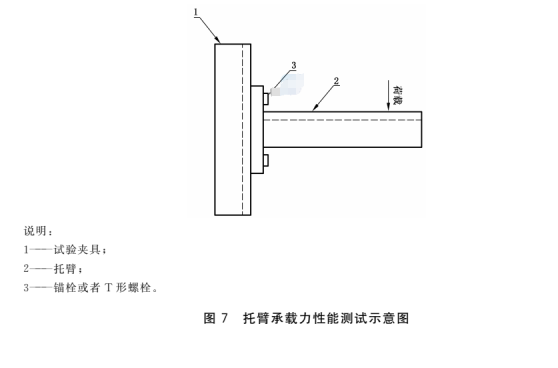

5.8托臂承载力性能应按6.7的方法进行测试,试验结果应按附录A的规定进行评估

5.9组件疲劳性能当支吊架组件承受疲劳荷载时,组件疲劳性能应按6.8的方法进行测试,测试后不能出现脱落、裂纹、变形等情况。

5.10 防腐性能槽钢及连接构件的防腐性能应按6.9的方法进行测试,测试后槽钢及连接构件表面不应产生红锈

6.试验方法

6.1 外观及尺寸公差

6.1.1 外观检查在自然光线下目测进行。必要时可采用不超过5倍的放大镜进行检查6.1.2 尺寸检验使用精度不大于0.1mm的测量工具。

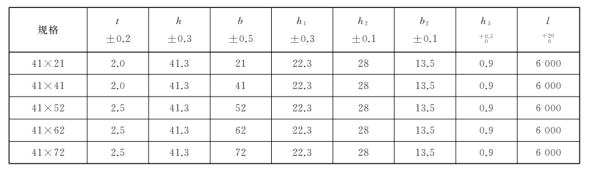

6.2连接构件承载力性能

连接构件测试,应能反映出该构件实际受力方式,如图2所示对连接构件施加荷载,试验加载速率不应超过12.7mm/min,荷载不增加而滑移继续发展时的荷载值即为抗滑失效荷载值。记录荷载及位移曲线。

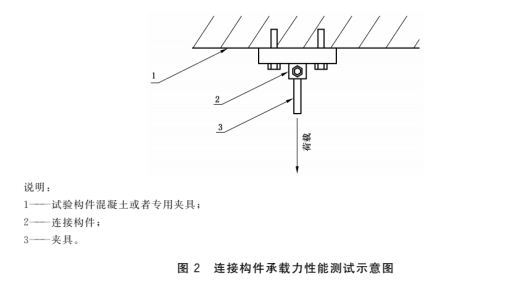

6.3槽钢螺母防滑性能

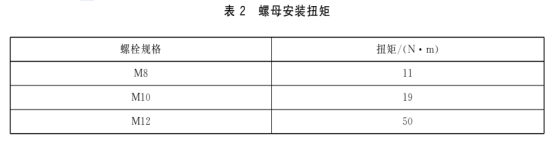

利用紧固螺母和六角头螺栓将平板配件连接于槽钢上(见图3),螺母安装扭矩值可由生产商提供或按表2确定,测试载荷应沿着槽钢纵向施加于平板配件上。加载速率不应超过12.7mm/min。荷载不增加而滑移继续发展时的荷载值即为抗滑失效荷载值。记录荷载及位移曲线。

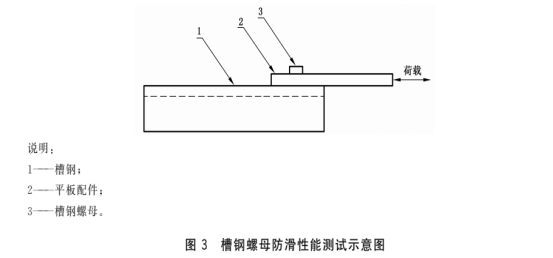

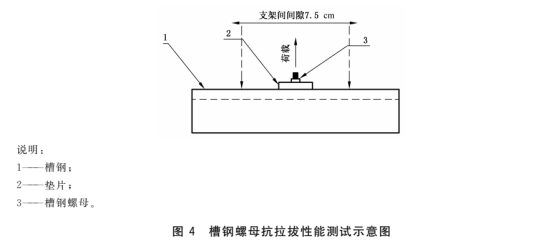

6.4槽钢螺母抗拉拔性能

槽钢螺母插入槽钢开口内,槽钢长度不应小于150mm。利用六角头螺栓、螺母以及垫片将槽钢螺母紧紧固定于槽钢上,安装扭矩可由生产商提供或参见表2确定。拉拔荷载应垂直作用于槽钢螺母上,

见图4,加载速率不应超过12.7mm/min。观察试验过程中的荷载和螺母沿荷载方向的变形,当荷载不再增加而变形继续发展时对应的荷载值即视为抗拔失效载荷值。记录荷载及位移曲线。

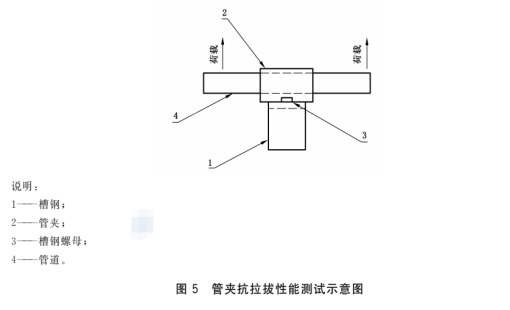

6.5 管夹抗拉拔性能

将管夹对应规格的管道安装于槽钢上,所紧固的管道长度不应低于3倍管夹宽度。槽钢应锚固牢固,拉拔荷载垂直施加于管道两端,荷载施加位置距管夹边缘不大于管夹宽度,见图5。加载速率不应超过12.7mm/min。观察试验过程中的荷载和管夹沿荷载方向的变形,当荷载不再增加而管夹变形继续发展时对应的荷载值即为管夹抗拔失效极限载荷值。记录荷载及位移曲线。

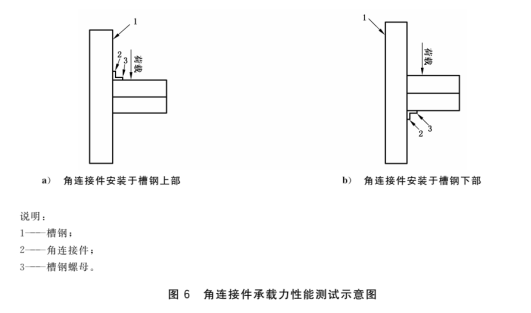

6.6 角链接件承载力性能

角连接件按图6要求安装于槽钢上,槽钢应在顶部及底部锚固牢固,竖向槽钢长度为600mm。测试荷载应按照图6所示方向施加。加载速率不应超过12.7mm/min。观察试验过程中的荷载和角连接件沿荷载方向的变形,当荷载不再增加而角连接件变形继续发展时对应的荷载值即为角连接件承载力极限载荷值。记录荷载及位移曲线

6.7 托臂承载力性能

6.7.1 托臂按图7安装在试验夹具上,夹具应保证有足够的刚度,测试荷载应施加于距离托臂端部200mm处,且垂直施加于托臂上,加载速率不应超过12.7mm/min。记录荷载及位移曲线。6.7.2失效的极限荷载值取下列荷载中的较小者:

a)荷载不增加而屈服或滑移继续发展;

b)挠度变形过大导致功能丧失。

6.7.3 通过荷载施加位置的极限荷载值,可换算得到托臂的均布荷载或其他位置处的集中荷载的极限失效值。

6.8 组件疲劳性能

组件疲劳性能测试应按图8或实际工况进行安装,支吊架顶端锚固牢固。垂直于管道施加竖向疲劳荷载,荷载幅值为0.18x(1+30%)kN,频率为5Hz。

6.9 防腐性能

6.9.1 材料表面为热浸镀锌处理时,应按GB/T10125的规定进行不低于480h的中性盐雾试验。

6.9.2 材料表面为锌铬涂层处理时,应按GB/T10125的规定进行不低于1200h的中性盐雾试验。

6.9.3 材料表面为电镀锌处理时,应按GB/T10125的规定进行不低于90h的中性盐雾试验。

7.检验规则

7.1 检验分类

7.1.1 出厂检验

7.1.1.1 产品出厂检验由产品制造厂的质量检验部门执行。

7.1.1.2 产品出厂检验项目应符合表3的规定,

7.1.2 型式检验

7.1.2.1 有下列情况之*时,应进行型式检验:

a)新产品试制定型鉴定时

b)正式投产后,产品结构、材料、工艺、关键工序的加工方法有重大改变时;

c)发生重大质量事故时;

7.2 抽样方法

7.2.1 型式检验应采取随机抽样,抽样基数不少于100套,每批项目抽样数量不低于5套。

7.2.2 出厂检验以每100套为一批,每批随机抽取样品数不少于5套,样品数量少于100套时也应抽取5套,样品数少于10套时应全检。

7.3 判定规则

7.3.1 产品出厂检验项目和型式检验项目均符合本标准规定时,判定为合格产品,该批产品方可附带产品质量合格证包装出厂。

7.3.2 出厂检验或型式检验中出现不合格产品时,可加倍抽样检验。抽样产品全部合格则判定该批产品合格;如仍不合格则判定为该批产品不合格,并不应出厂。

8 标志、包装、运输和贮存

8.1 标志

8.1.1支吊架应设清晰耐久性标志,并应包括下面内容:

a)规格型号;

b)制造厂名称或商标;

c)生产日期或出厂编号。

8.1.2 包装储运图示标志应符合GB/T191的规定

8.2 包装

8.2.1 支架在包装箱中应单独固定。

8.2.2产品包装中应附有使用说明书和合格证。

8.2.3 包装箱外应标明放置方向、堆放件数限制、贮存防护条件等。

8.3 运输和贮存

支架运输、贮存过程中,应防雨,装卸时应防止剧烈撞击。